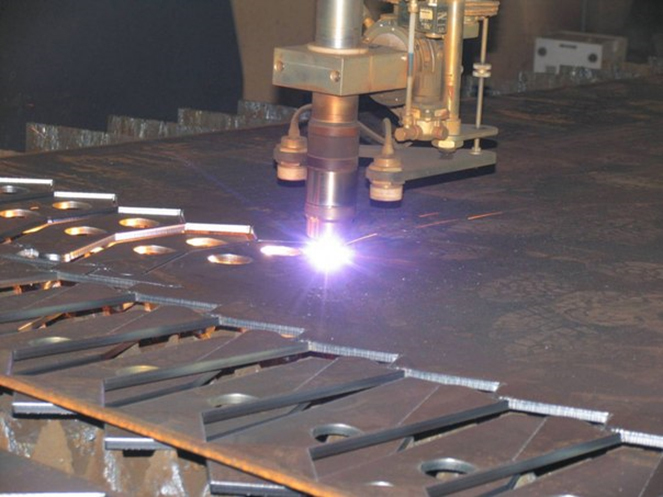

А) ПЛАЗМЕННАЯ РЕЗКА (ПЛАЗМА)

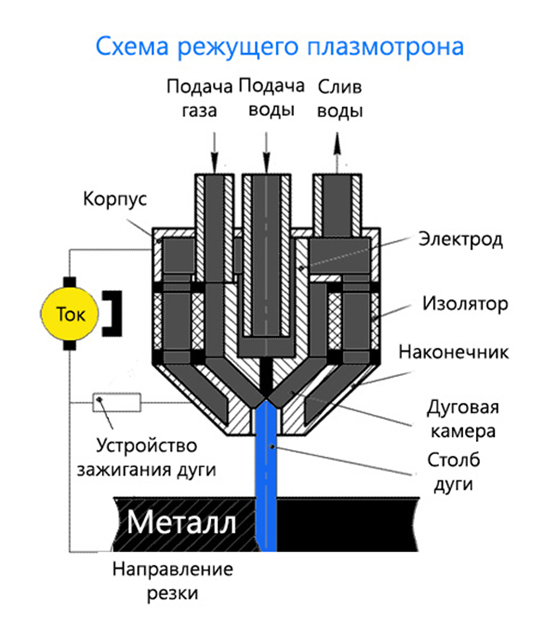

Плазменная резка позволяет разрезать металл при помощи направленной струи плазмы. Суть работы плазмы такова: между соплом, электродом или разрезаемым материалом образовывается электрическая дуга.

Плазменная резка позволяет разрезать металл при помощи направленной струи плазмы. Суть работы плазмы такова: между соплом, электродом или разрезаемым материалом образовывается электрическая дуга.

Преимущества резки плазмой

Плазменная резка имеет свои плюсы :

Плазменная резка имеет свои плюсы :

- плазмой можно обработать любой металл: цветной, черный, тугоплавкий;

- скорость разрезания проходит быстрее, чем работа газовой резкой;

- плазме доступна художественная работа — заготовки можно делать любой геометрической формы, доступна фигурная резка повышенной сложности, художественная резка металла плазмой и деталей;

- независимо от того, какова толщина разрезаемого металла, можно разрезать заготовку быстро, точно;

- плазмой можно разрезать не только металл, но и материалы, не содержащие в своем составе железа;

- разрезание материалов с помощью плазмы проходит гораздо эффективнее, быстрее, чем обычная резка механическим способом;

- в сравнении с лазерной резкой, плазма способна обрабатывать листы материала большой толщины, под углом. Изделия получаются с наименьшим количеством дефектов, загрязнений;

- перед тем, как разрезать металл, его не нужно прогревать, таким образом сокращается время прожига;

Наряду с преимуществами плазма имеет недостатки:

- толщина металла, который можно разрезать плазмотроном, не должна быть более 10 см;

- во время работы установка плазменной резки издает большой шум, так как газ подается на высокой скорости, близкой к скорости звука;

- плазмотрон необходимо правильно обслуживать;

Б) ОПТОВОЛОКОННАЯ ЛАЗЕРНАЯ РЕЗКА (ЛАЗЕР)

При сублимационной лазерной резке металла материал под воздействием лазерного импульса испаряется в зоне резки. Лазерная резка, в отличие от плазменной, обеспечивает получение более точных по перпендикулярности кромок и более узких прорезей применительно к характерному для процесса диапазону толщин. Сфокусированное лазерное излучение позволяет нагревать достаточно узкую зону обрабатываемого материала, что уменьшает деформации при резке. При этом получаются качественные и узкие резы со сравнительной небольшой зоной термического воздействия. Дополнительным преимуществом лазерной резки является точность получаемых деталей, особенно при образовании вырезов, небольших фигур сложной конфигурации и четко очерченных углов. Одним из главных достоинств данного вида обработки является её высокая производительность. Лазерная резка особенно эффективна для стали толщиной до 16 мм, так как обеспечивает высокое качество и точность при сравнительно большой скорости резки. При лазерной обработке на тонколистовом материале не остается окалины, что позволяет сразу передавать детали на следующую технологическую операцию. Кромки реза у листов толщиной до 8 мм и меньше остаются гладкими и прямолинейными, а у листов большей толщины кромки имеют некоторые отклонения со скосом примерно 0,5°. Диаметры отверстий, вырезанных лазером, имеют в нижней части несколько больший диаметр, чем в верхней, но остаются круглыми и хорошего качества. Для металла толщиной 25–40 мм лазерная резка применяется значительно реже плазменной, а для металла толщиной свыше 40 мм – практически не используется.

Оптоволоконные источники лазерного излучения генерируют излучение неприемлемой длины волны для резки органических материалов (пластик, дерево).

Диапазоны толщин для источников типовых мощностей:

| Мощность | Черная сталь мм | Нержавеющая сталь мм | Алюминий мм | Медные сплавы мм |

| 500 Вт | 6 | 1,5 | 1,5 | --- |

| 1000 Вт | 10 | 4 | 4 | 3 |

| 1500 Вт | 12 | 6 | 6 | 3 |

| 2000 Вт | 16 | 8 | 8 | 4 |

| 3000 Вт | 20 | 10 | 10 | 5 |

| 4000 Вт | 24 | 12 | 12 | 5 |

Плюсы: Высокая скорость (особенно до 6 мм), точность и качество реза, возможность делать отверстия диаметром меньше толщины металла

Минусы: Ограничен разумный диапазон толщин (до 25 мм), возможность резки только металлов.

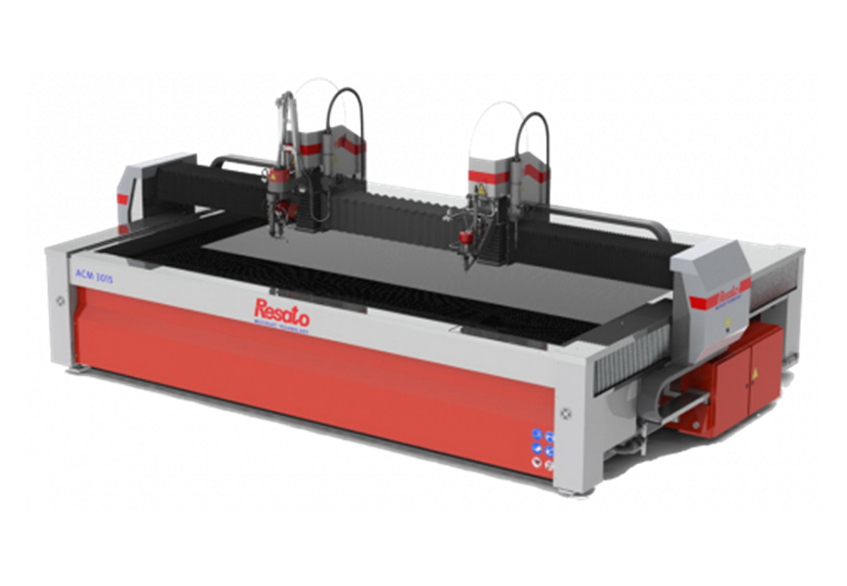

В) РАСКРОЙ МЕТАЛЛА НА УСТАНОВКЕ ГИДРОАБРАЗИВНОЙ РЕЗКИ (ГИДРОАБРАЗИВ)

Суть технологии гидроабразивной резки металла сводится к принципу эрозионного воздействия воды на материал. В промышленных условиях осуществляется воздействие высокоскоростной смеси струи воды с твердыми абразивными частичками, которая направляется на обрабатываемый материал. Струя подается под высоким давлением.

Физический смысл этого процесса состоит в том, что под воздействием скоростного потока твердофазных частиц осуществляется отрыв частиц материала из области реза. Использование такой технологии обеспечивает очень качественный результат реза, эффективность данного метода обеспечена четким подбором параметров резки металла – давления, расхода воды, скорости движения струи и перехода частиц абразивного вещества.

Физический смысл этого процесса состоит в том, что под воздействием скоростного потока твердофазных частиц осуществляется отрыв частиц материала из области реза. Использование такой технологии обеспечивает очень качественный результат реза, эффективность данного метода обеспечена четким подбором параметров резки металла – давления, расхода воды, скорости движения струи и перехода частиц абразивного вещества.

Технология применяется для работы с самыми разными материалами, а именно:

- Черными металлами и сплавами цветными, легированными сталями.

- Композиционными материалы, стекло, бетон, железобетоном, плиткой, природным и искусственным камнем.

Минусы: Дорогой абразив, малая скорость резки

Оборудованием для гидроабразивной резки являются специальные станки. Принцип работы такого оборудования сводится к тому, что вода сжимается специальным насосом высокого давления, затем она подается через сопло с малым диаметром в смесительную камеру. Там в нее добавляется абразивный материал, после чего смесь проходит через более широкое сопло и воздействует уже непосредственно на материал.